اکچویتور شیر ، وسیله ای است که با استفاده از منبع تغذیه ، نیرویی برای باز یا بست کردن شیر (ولو) ایجاد می کند. منابع تغذیه مورد استفاده در اکچویتورها به سه دسته کلی تقسیم می شوند که عبارتند از : پنوماتیکی ، هیدرولیکی و الکتریکی . علاوه بر موارد مذکور،

انواع دستی ، چرخ دنده ای ، زنجیرچرخی ، اهرمی و . . . از رایج ترین اکچویتورهای مورد استفادهاست. actuator های ساده و ابتدایی، شیرها را فقط در حالت کاملا باز یا کاملامسدود قرار می دهند. اما محرک های مدرن قابلیت های بسیار پیشرفته تری نیز نسبت به actuator های ابتدایی دارند. یک محرک پیشرفته نه تنها به عنوان وسیله ای برای باز و مسدودی کامل دریچه شیرها عمل می کند. بلکه توانایی فراهم نمودن موقعیت های میانی بین باز و بستنکامل شیر را با درجه دقت بالایی دارا می باشد.

actuator را میتوان با استفاده از کنترل منطقی و ارتباط دیجیتالی از راه دور کنترل کرد. همچنین می توان از این بستر جهت انتقال دادههای تعمیر و نگهداری استفاده کرد .

رایج ترین انواع اکچویتورها

از بین actuator های هیدرولیکی ، پنوماتیکی و الکتریکی ، اکچویتورهای پنوماتیکی و الکتریکی جزو انواع رایج تر می باشند .

اکچویتورهای پنوماتیکی

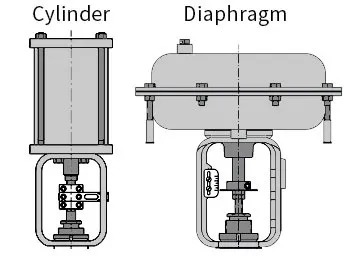

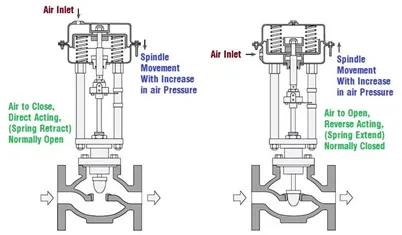

محرک های پنوماتیکی از سیگنال های تولیدی توسط یک دستگاه کنترل خارجی برای کنترل شیرها (ولو ها) استفاده می کنند . محرک های پنوماتیکی معمولاً به دو شکل اصلی پیستونی و دیافراگمی در دسترس می باشند.

اکچویتورهای پیستونی : محرک های پیستونی معمولاً در مواردی که حرکت actuator دیافراگمی خیلی کوتاه باشد و یا نیروی رانش آن خیلی کوچک باشد استفاده میگردد. در Piston actuators هوای فشرده به یک پیستون که در داخل یک سیلندر قرار دارد انتقال مییابد. اکچویتورهای پیستونی می توانند Single Acting یا ِDouble Acting ( برای مطالعه در مورد اکچویتور تک عملکردی و دابل اکت کلیک نمایید) باشند. از محرک های پیستونی می توان در فشار بالا استفاده نمود. همچنین اگر پیستون مورد استفاده در محرک دارای ابعاد کوچک تری باشد، محرک دارای سرعت بیشتری در عملکرد خود خواهد بود.

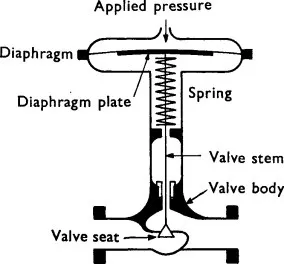

اکچویتورهای دیافراگمی : عملکرد این actuator ها نیز به این صورت است که هوای فشرده به یک سطح (غشاء) ارتجاعی که همان دیافراگم نامیده می شود اعمال می شود. این نوع اکچویتورها، Single Acting هستند، زیرا هوا فقط به یک طرف دیافراگم اعمال میشود و در طرف دیگر آن فنر قرار دارد که در صورت قطع فشار اعمالی، شیر را در وضعیت اولیه خود قرار می دهد.

دامنه کاربرد محرک دیافراگمی بسیار زیاد است. به عنوان مثال، در نمونه های کوچکتر، اکچویتور دیافراگمی می تواند چند اینچ-پوند گشتاور تولید نموده و در انواع بزرگتر، قادر به تولید بیش از یک میلیون اینچ-پوند گشتاور هستند.

اکچویتور الکتریکی

اکچویتور الکتریکی دارای موتور الکتریکی می باشد که از ورودی الکتریکی برای ایجاد چرخش شفت موتور استفاده میکنند. این چرخش توسط یک اتصال مکانیکی به یک حرکت خطی تبدیل می شود، که میله شیر (Stem) و پلاگین شیر (Plug) را برای کنترل جریان هدایت می کند. .

در صورت بروز خطا در سیگنال الکتریکی، محرک الکتریکی را میتوان برای خرابی در وضعیت Stem-In، Stem-Out یا آخرین وضعیت تنظیم کرد. موتورهای رایج مورد استفاده برای actuator الکتریکی عبارتند از :موتورهای پله ای (Stepper Motor) و سروو موتورها (Servo Motor)

اکچویتورهای موتور پله ای :

یک موتور پله ای (Stepper Motor) از چرخ دنده هایی با تعداد گامهای 5000 تا 10000 برای زاویه 90 درجه برای موقعیت یابی دقیق در سرعت های پایین استفاده می کند . نقطه ضعف موتورهای پله ای این است که ممکن است هنگام استفاده در یک مدار کنترلی حلقه باز یا اگر برای یک کاربرد با اندازه نامناسب ( اندازه کوچک actuator نسبت به کاربرد مورد نیاز) باشند، هماهنگی با کنترکننده (Controller) را از دست بدهند .

اکچویتور های سروو موتوری :

سرووموتورها (Servo Motor) ، بر اساس تعریف، حلقه بسته هستند و عملکرد عالی را در سرعت های بالا ولی با هزینه بالاتر ارائه می دهند. پیچهای با دقت بالا و مکانیسم ضد برگشت توانایی ارائه دقت ده هزارم اینچ را دارا می باشند.

در مواقعی که دقت موقعیت یابی دارای اهمیت کمتر است، موتورهای DC جاروبک دار و موتورهای AC گاهی اوقات با سوئیچ های محدود استفاده می شوند که. با اتصال موتور به چرخ دنده یا میله رزوه ای، نیروی رانش برای حرکت ولو را ایجاد می کند .

برای محافظت از شیر، مکانیزم حسگر گشتاور اکچویتور ، موتور الکتریکی را هنگامی که از سطح گشتاور ایمن فراتر برود، خاموش می کند . سوئیچ های موقعیت برای نشان دادن، موقعیت باز و بسته بودن دریچه شیر استفاده می شوند .

به طور معمول یک مکانیزم جداسازی و چرخ دستی (Handwheel) برای شیر در نظر گرفته شدهاست، تا در صورت قطع برق، شیر به صورت دستی کار کند .

اکچویتورهای الکتریکی در مقایسه با اکچویتورهای پنوماتیکی

تفاوت عمده بین اکچویتورهای پنوماتیکی و الکتریکی سرعت کارکرد است. این دو فناوری دارای تفاوت بسیار زیادی بوده که باعث می شود که نتوان این دو actuator را بعنوان جایگزین هم استفاده نمود. هر کدام از محرک های الکتریکی و پنوماتیکی مزایا و معایب ذاتی دارند که در ادامه به ذکر خواهد شد.

مزایای محرک های پنوماتیکی :

- بزرگترین مزیت محرک های پنوماتیکی عملکرد ایمن آنهاست. به دلیل استفاده از فنر فشرده در طراحی آن، اپراتور می تواند بسته به ایمنی فرآیند، تعیین کند که در صورت بروز خرابی و خطا در عملکرد اکچویتور آیا شیر بسته یا باز شود .

- ارائه نیرو و سرعت بالا که به راحتی قابل تنظیم و مستقل از یکدیگر هستند.

- دارای پاسخ تاخیری هستند که آنها را برای انعطاف پذیری در برابر نقصان کوچک در تغییرات فشار منبع ایده آل می کند.

- زمانی که مقیاس استقرار با ظرفیت کمپرسور مطابقت داشته باشد، مقرون به صرفه تر است .

- دارای ایمنی ذاتی هستند و برای محیط های خطرناک و انفجاری ایده آل هستند .

- هزینه قطعات کم

محدودیت های اکچویتورهای پنوماتیکی :

- هزینه های نگهداری و عملیات اکچویتورهای پنوماتیکی بالا می باشد .

- هزینههای تعمیر و نگهداری شامل هزینههای تعویض سیلندر و نشتی خطوط هوا میشود، در حالی که هزینه های عملیاتی شامل هزینه تامین هوای فشرده، یعنی تامین برق برای کمپرسور است .

مزایای اکچویتورهای الکتریکی :

- کنترل و موقعیت یابی دقیق را در مقایسه با محرک های پنوماتیکی ارائه می دهند .

- زمان عملکرد آنها تقربیا آنی است .

- دارای ثبات بالایی هستند

- دارای هزینه عملیاتی، به دلیل بهرهمندی کنترل کنندهها و درایورها از مدارات الکتریسیته با ولتاژ پایین، میزان انرژی مصرفی در actuator های الکتریکی بسیار پایین می باشد.

محدودیت های اکچویتورهای الکتریکی :

- نقطه ضعف اصلی یک محرک الکتریکی این است که در صورت قطع برق ، شیر در آخرین موقعیت باقی می ماند و موقعیت ایمن برای خرابی نمی تواند به راحتی بدست آید مگر اینکه منبع مناسبی برای ذخیره انرژی الکتریکی وجود داشته باشد .

- هزینه بالاتر نسبت به محرک های پنوماتیکی و هزینه های بالای قطعات اغلب استفاده از اکچویتورهای الکتریکی را به صرفه نمی کند .

- محرک های الکتریکی باید در محیطی باشند که دارای ایمنی کافی است و به طور کلی برای محیط های قابل اشتعال توصیه نمی شود .

برگرفته از مقاله Basics of Actuators